作者:陈立明 时间:2018-05-25 14:14:31

一、问题背景

近期以来,水泥业多次发生清库作业重大安全事故,造成了多人死伤的惨剧,引起水泥同行的高度关注和警觉,进而引发全行业安全清库作业成本大幅上升。此外由于国家环保要求转变为大面积的错峰停产停窑,虽然导致水泥价格高升,广大水泥企业有限的水泥库开始承载更重要的成品储备和销售兑现作用,水泥库运行效率高低对企业的价值实现日益凸显。但由于现有粉体大库储存与卸放技术存在明显缺陷,水泥库容量越大问题越多,严重制约了企业的销售生产,主要反映在:

1. 库内板结严重,死料区不断增长,大幅挤占有效库容。有些库不敢装料太满,以防高料位压力太大导致出料困难,也变相降低了设计库容效率。

2. 库内卸料经常呈现漏斗流,造成批次走料不均甚至偏析,形成后进先出的不合理现象。

3. 由于完全依靠吹入空气排放水泥,在雨季或南方潮湿地区,吹入空气中所含水分往往被热料蒸发上逸,遇库壁冷凝结露形成水滴落入库内;若水泥死料区太大,将积累形成严重的水化反应产生不规则的高固硬块,将形成固定阻碍或慢慢落入底部阻塞料路。

4. 随着库内减压锥及气动斜槽系统磨损严重,库内死料不断扩张,罗茨风机运行效率不断降低,直至断料,导致必须周期性进行危险而繁琐的清库检修维护。

5. 由于水泥库众多,放料多采取简单开环技术,导致流量控制粗放波动,当库内出现垮塌性冲料时极易引发后续输送提升环节过载堵死,引发连锁故障和管理销售矛盾。

6. 水泥库底风机运行噪音巨大,销售忙时工人不得不承受恶劣的现场环境进行各种现场调整操作。

7. 必然进行的周期性清库检修,不但费用高(万吨水泥库每次10万元以上),而且费工费时。

8. 由于库壁死料高悬,库内清库作业支撑移动极其困难,作业人员极易发生坠落掩埋事故,一旦发生伤亡事故,将产生巨大的经济损失和政治损失。

二、应对方法及成因分析

针对上述问题,当前所有水泥企业除了极其被动的事后处理,没有任何更好的办法,尽管基于安全考虑,各种自动半自动清库机器人也应运而生。但本质并未解决源头问题,面对库内形成的大量高处大面积非稳定板结硬固料,停产处理不仅费工费时,还要面临巨大的随机性垮塌安全威胁。如同火灾的消防,起火后再先进的灭火技术也改变不了所产生的巨大损失,生产效率依然低下,运行成本反而节节攀升。

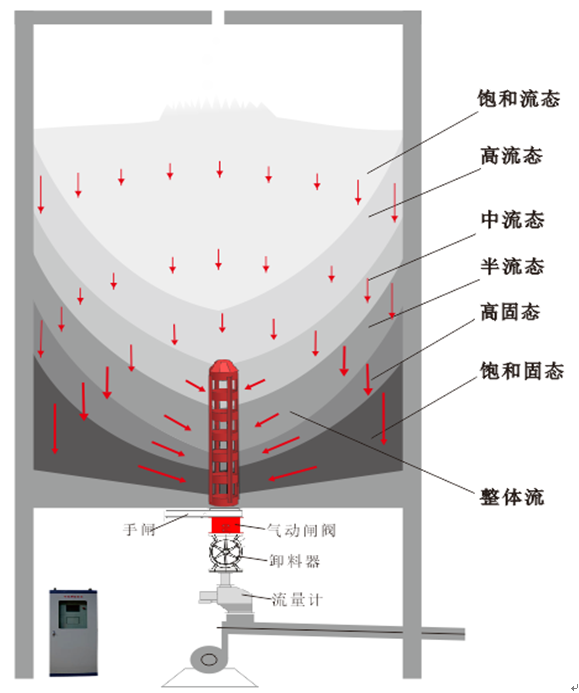

究其原因,在于业内均未发现粉体在库内的实际力学传导分布,存在类似电流在导体上的集肤效应。粉流掣的研究发现,粉体在库中因重力压迫横向膨胀,会形成分层弱稳定拱架,也称为重力拱。它的存在将每层料重沿自然大弧形拱桥横传至库壁,最后形成垂直叠加支撑平衡,形成空心化重力库壁外聚作用,而远非我们想象的均匀重力分布作用,因而易产生硬固性挂壁滞留效应。而目前通行的气动卸放技术的方式,却往往因气流走软不走硬的自然特性,大部分空气随料向中心出口流出,少量空气只会向密度相对低的中间部位上逸汇聚而促成不均衡料流运动,常常呈现出漏斗流状,处于边壁的支撑硬固料反而变成不动的死料;所以日积月累,库壁死区势必不断增长挤压有效库容,最终导致环库不规则板结,偏库,甚至彻底断流。

三、颠覆性方案

如今我们要思考,如果能让边壁的硬固料优先从库底同时产生流出运动,产生环库壁的整体自然平衡流动,就可以从根本消除死料的存在和生长;不但可以大幅度的从根本性提升库容使用效率,还能最终彻底摆脱清库的必要和相应的巨大代价。

昆明艾克工业自动化公司在粉流掣的研制中发现,库底出口存在的收缩拱是造成粉体顺利卸出的关键障碍,从而精巧发明设计出无动力太极锥装置。该装置充分利用库内粉体料重高位势能为原动力,通过置于库内出口上方的太极锥针对性钢结构设计,形成了自然剪切力破解粉体收缩运动的拱阻作用;并确保形成最底层硬固料优先卸除的自动平衡安排,使库内千百吨粉料重力势能形成前拉后推的整体作用于库壁,实现了无动力无死区自然整体流卸料,形成大库边运行卸放边自我清理库壁的理想机制(如图一)。即便库顶因雨天产生少量渗漏,也会被流动性粉料迅速消化移除,彻底排除死料形成及其恶性生长的温床。由于无需吹入空气,不但节能降噪,半流动性还有利于实现流量自适应稳定平衡卸放。同时,针对不同库位等复杂工况配套设计了专用卸料装置和高精度冲板流量计,以及量身定制的智能反馈电脑控制驱动系统,构成了完整的绿色智能水泥卸放闭环控制系统,能接入中控进行数字远程定量控制卸放,直接将原始落后的水泥卸放料工艺推进到现代化高效高质量时代。

图一

一次就根治原有水泥库放料问题,彻底摆脱周期性清库困扰,还进一步推进到数字化无人远程定量控制,而且投资并不大。对绝大多数水泥企业而言,简直就是梦想与神话,完全是对大家传统认知的颠覆。

四、四川峨胜水泥实施案例

四川峨胜水泥拥有6条大型水泥生产线,建有大量万吨水泥库,多年来深受水泥库的各种故障困扰。他们通过2017年4月昆明水泥技术交流会了解到全新的粉流掣技术后,几经反复讨论、研究磋商,决定先从已经严重损坏的二厂5号库进行粉流掣改造,用事实验证粉流掣技术是否达到理论预期,以期彻底摆脱大量传统水泥库技术带来的巨大运行修复痛苦。

该库内直径18米空高39米,满库水泥1万吨左右,原来采用减压锥带库底环形气动斜槽阵方式,当时清库检查发现减压锥已经严重损坏,仅仅修复成本已远远高于粉流掣改造所需的代价。虽然粉流掣在3000吨,5000吨水泥库已有过成功应用,但粉流掣的设计效果能否在如此高大的水泥库实现,其上下各级技术领导均置强烈怀疑态度,但抱着死马当活马医的精神,大家决定放手一试。

2018年元月,彻底拆除原混凝土减压锥(如图二),改换为粉流掣的太极锥后,开始按5米料位2000吨水泥,9米料位4000吨水泥,直至满库1万吨水泥,逐步展开试机生产,结果完全达到预期目标(如图三)。正常运行2月后,于3月又再次进行满库放空验证(如图四)。事实证明,粉流掣一直以自然整体流卸放,使环库壁硬料永远处于动态自动更新状态,而且巨大的料压作用于库壁的清理效果非常光滑干净,真正达到了边运行卸放边自动清库的理想状况。最后自然放空的尾料很少,空深达37米,四周自然堆积余料高度范围完全符合理论描述。

图二

拆除原来的钢筋混泥土大减压锥,换装成小太极锥。

图三

2018年元月开始正式投入使用,可以灵活设定下料流量并闭环运行。

图四

正常运行2月后到2018年3月23日满库放空验证测试,证实库壁自动清库效果极好,放空率达到预期要求。

五、粉流掣成功的价值与意义

粉流掣在万吨水泥库中成功应用实践表明,我们获得了更先进高效的水泥库卸放技术解决办法,可以彻底告别外国人自以为是的落后的错误地技术方式。可具体对比该库粉流掣优势如下:

1、 实现整体流库壁硬料优先卸放,放料清库同时进行,根本消除死料区存在条件,进而彻底消除周期性清库的必要。另外,全库活料运行,可最大限度自行消除少量渗漏雨水入库造成的累积性危害。而且库内太极锥为无动力钢结构装置,其受力设计平衡简单,不存在磨损维护的需要,其运行维护成本几乎为零。

2、 采用无动力自然平衡卸料,外部动力为2台5.5千瓦变频调速卸料电机环保节能显著;而原来为45千瓦罗茨风机,高分贝噪声工作。

3、 采用闭环智能反馈控制,具备数字远程中控任意定量操作控制功能,能稳定实现工艺流量匹配效率最大化或多库搭配均化控制。

4、 库内水泥除超低料位,可运行在各种库位高度,充分释放库容效率,充分实现先进先出的合理顺序,并完全实现水泥产品的最大化自然均化。

5、 结构简单精巧,造价经济,便于新建库进行低成本快速建造使用。

显然,粉流掣应用于水泥大库,不但可彻底消除传统气动技术带来的各种弊病,从源头上彻底消除令人头痛无比的周期性清库作业,还大幅节能降耗,并将现场运行管理推进到无人智能定量优化卸放的先进状态,是性价比超高的新一代水泥库实用改造技术。